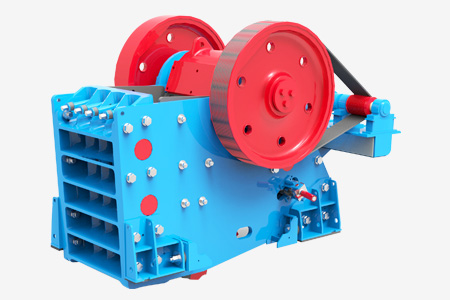

砂石骨料生產(chǎn)中,顎式破碎機最為常見的粗碎設備。

顎式破碎機對物料具有更好的適應能力,因其擠壓破碎的方式,相較而言易損件具有更長的使用壽命,且在相同的處理量和進出料粒級相仿的條件下,顎式破碎機的裝機功率更低,因此顎式破碎機是十分理想的粗碎設備。

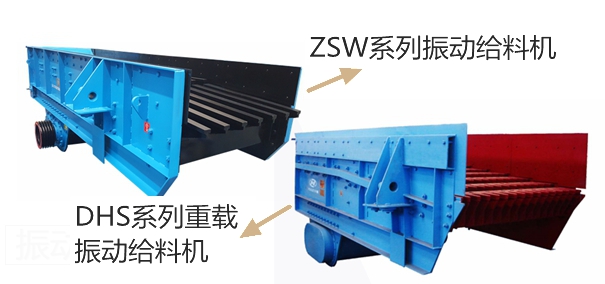

粗碎給料設備

粗碎給料設備主要有棒條式給料機和重型板式給料機兩種。

重型板式給料機造價高昂,對基礎配套要求較高,且無法實現(xiàn)預篩功能,除用于特大規(guī)模的單機給料外,在骨料生產(chǎn)中并不常見。

棒條式給料機是粗碎給料的理想設備,該設備帶有可調(diào)節(jié)間隙的篩條,其間隙可根據(jù)后續(xù)破碎機的最大排料情況相應調(diào)整。

除泥篩分

除泥篩分是干法精品骨料生產(chǎn)線必要的組成部分,骨料礦山的前期剝離階段,開采原料中可能帶有較多泥土,有些骨料礦山的礦石巖層中也會夾雜有較多泥土,在進入生產(chǎn)系統(tǒng)時需進行除泥篩分,以保證最終成品骨料的品質(zhì)。除泥篩分一般設置在粗碎階段,即經(jīng)棒條式給料機篩除的小于篩條間隙的物料給入除泥篩,視含泥量和泥塊粒徑來確定除泥篩的篩孔尺寸,篩上較干凈的物料返回生產(chǎn)系統(tǒng),篩下物拋廢處理,除泥篩分通常會以犧牲一部分細顆粒巖石為代價。

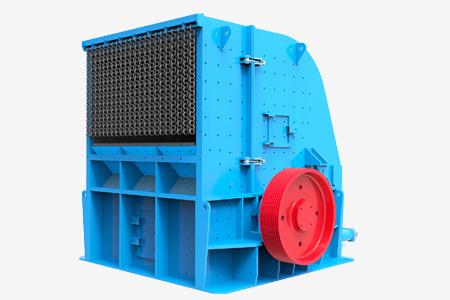

中碎設備

骨料生產(chǎn)中,最常見的中碎設備為圓錐破碎機和反擊式破碎機。

反擊式破碎機價格相對低廉且破碎產(chǎn)品粒形相較圓錐破碎機更佳,但其缺陷也不容忽視。在破碎較硬的物料時,反擊式破碎機的破碎效率下降明顯,且易損件磨損較快。

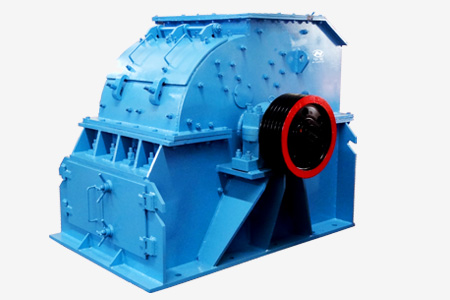

圓錐破碎機是用于中碎或二段破碎更加合理的選擇,對絕大多數(shù)物料均具有良好的適應性,且易損件使用壽命較長。圓錐破碎機分為多缸和單缸兩種類型,多缸圓錐破碎機具有更高的破碎力,在破碎玄武巖或花崗巖等較硬巖石或在需要保證更高的破碎成品率時采用多缸圓錐破碎機更加合理;相同規(guī)格的單缸圓錐破碎機較多缸圓錐破碎機具有更大的進料尺寸和更高的通過能力,但其破碎成品率較低。

整形設備

第三段破碎采用立式?jīng)_擊式破碎機,兼具破碎和整形的雙重功能,其給料來源于預先檢查篩分,物料經(jīng)立軸沖擊式破碎機破碎整形后,給入成品篩,成品篩與立軸破碎機構(gòu)成閉路系統(tǒng),因此該成品篩為檢查篩分。也可采用80米/秒以上的高轉(zhuǎn)速模式,用于砂石骨料加工行業(yè)粗砂粒的再次細碎整形,從而起到優(yōu)化調(diào)整成品砂粒度級配的作用,使砂子的細度模數(shù)可以更小。

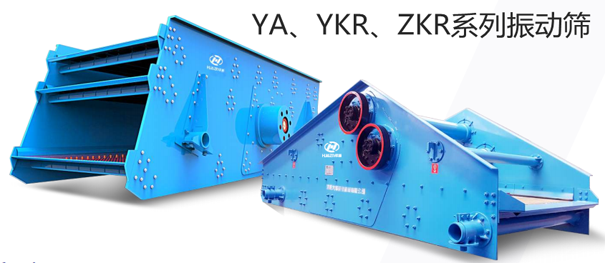

成品篩分設備

成品篩分一般采用圓振篩和直線篩,可用于物料的脫水、脫泥作業(yè),還可篩根據(jù)不同的客戶需要,可提供一層、二層、三層或多層機型的振動篩,且均可用于干式或濕式篩分作業(yè)。廣泛的生產(chǎn)實踐證明該系列振動篩具有結(jié)構(gòu)合理、篩分效率高、處理量大等優(yōu)勢。

緩沖料倉

篩分設備前可不設置緩沖倉,但在破碎設備前設置緩沖料倉是必要的,設置緩沖倉便于裝載機或自卸卡車卸料。緩沖倉的有效容積應不低于卸料卡車的車斗容積,通常以卸料卡車車斗容積的1~1.5倍為宜,不宜過大,否則會導致粗碎棒條給料機負荷過大而無法正常工作。圓錐破碎機和立式破碎機前設置緩沖料倉并配置可變頻調(diào)速的電振動給料機,其主要目的是保證破碎設備的連續(xù)穩(wěn)定給料,以利于設備發(fā)揮最佳性能。此緩沖倉的容積也無需過大,保證10min左右的緩沖給料時間既可。

精品機制砂石骨料生產(chǎn)線的設計及建設應以項目條件為基礎,充分了解相關(guān)設備特性并進行項目前期整體規(guī)劃;工藝流程設計應遵循“多篩少破”的原則并采用具備操作和調(diào)控手段的破碎篩分設備,合理分配破碎比,實現(xiàn)全流程的可控性和靈活性。