隨著煤礦資源整合和技術(shù)發(fā)展,礦井設(shè)計(jì)能力越來越大,主斜井帶式輸送機(jī)運(yùn)輸能力大幅提升,目前國(guó)內(nèi)特大型主斜井帶式輸送機(jī)最大輸送量已達(dá)到 8 000 t/h,提升高度最高已達(dá) 550 m。隨著國(guó)內(nèi)經(jīng)濟(jì)進(jìn)入新常態(tài)發(fā)展及煤炭行業(yè)供給側(cè)改革政策的影響,今后煤炭行業(yè)新設(shè)計(jì)礦井會(huì)越來越少,已有礦井因開拓延伸、能力核定調(diào)整以及科學(xué)產(chǎn)能釋放等因素,導(dǎo)致主提升系統(tǒng)改造會(huì)越來越多。筆者以平朔井工一礦主斜井帶式輸送機(jī)改造為例,探討特大型礦井相關(guān)改造方案,為其他礦井解決類似問題提供借鑒。

1 、主斜井帶式輸送機(jī)現(xiàn)狀及改造原因

平朔井工一礦位于山西省朔州市平魯區(qū),礦井設(shè)計(jì)規(guī)模 10.0 Mt/a,屬于特大型礦井。主提升系統(tǒng)采用主斜井帶式輸送機(jī)運(yùn)輸方式,輸送機(jī)機(jī)長(zhǎng) 1 812 mm,傾角 -2°~ 12°,最大提升高度 192 m,鋼絲繩芯輸送帶型號(hào)為 ST/S 3150,減速器型號(hào)為 3C560 NE-1240 。

隨著礦井投產(chǎn)時(shí)間不斷延長(zhǎng),煤層賦存條件發(fā)生變化,井工一礦主斜井帶式輸送機(jī)瞬時(shí)峰值輸送量增加至 3 500 t/h,較設(shè)計(jì)值增加 16.7%,帶來的主要問題有:① 由于帶式輸送機(jī)張力增加,驅(qū)動(dòng)平臺(tái)和頭部卸載平臺(tái)振動(dòng)加大,存在安全隱患;② 由于輸送量增加,導(dǎo)致輸送機(jī)重載時(shí)啟動(dòng)困難。主斜井帶式輸送機(jī)原有 3 臺(tái)電動(dòng)機(jī)服役時(shí)間較長(zhǎng),效率降低,維修量加大,同時(shí)集團(tuán)內(nèi)部備有多臺(tái) 1 120 kW 電動(dòng)機(jī),因此考慮在更換電動(dòng)機(jī)的同時(shí),通過技術(shù)改造消除安全隱患。

2、 改造設(shè)計(jì)方案

2.1 改造原則

根據(jù)帶式輸送機(jī)改造設(shè)計(jì)常規(guī)經(jīng)驗(yàn),以及該礦井實(shí)際情況,確定本次改造遵循以下幾個(gè)基本原則:

(1) 不增加帶式輸送機(jī)帶寬 如果增加帶寬,則加大了輸送機(jī)斷面,主斜井井筒斷面需加大,輸送機(jī)整機(jī)也需拆除重新安裝,成本高且耽誤工期;

(2) 不更換鋼繩芯輸送帶 由于輸送帶投資占整部帶式輸送機(jī)投資的 40% 左右,因此應(yīng)使用原有輸送帶,使其安全系數(shù)滿足規(guī)范要求;

(3) 不改變?cè)序?qū)動(dòng)方式 平朔井工一礦主斜井帶式輸送機(jī)采用變頻驅(qū)動(dòng)方式,具有良好的軟啟動(dòng)和調(diào)速性能,可根據(jù)輸送量的變化調(diào)整帶速,節(jié)能效果顯著,還具有調(diào)速范圍寬、精度高、驗(yàn)帶時(shí)可長(zhǎng)時(shí)間低速運(yùn)行等優(yōu)點(diǎn);

(4) 減少成本 應(yīng)盡量減少改造工期,降低設(shè)備投資。

2.2 改造方案

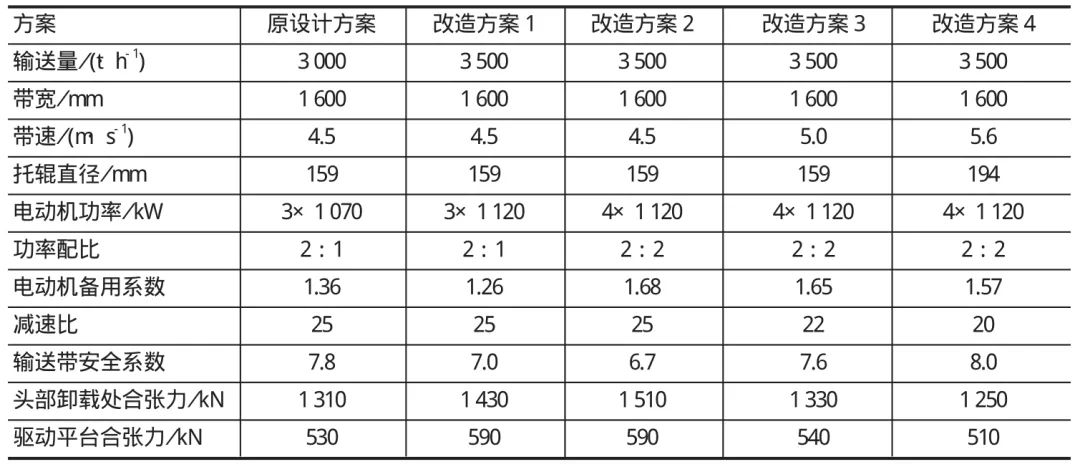

針對(duì)以上幾個(gè)原則,筆者從增加電動(dòng)機(jī)數(shù)量、改變功率配比、提高帶速等方面提出 4 個(gè)主斜井帶式輸送機(jī)改造方案。

(1) 方案 1 輸送量增加至 3 500 t/h,帶式輸送機(jī)原有運(yùn)行速度不變,仍為 4.5 m/s,驅(qū)動(dòng)裝置更換為 3 臺(tái) 1 120 kW 電動(dòng)機(jī),功率配比為 2∶1。

(2) 方案 2 為了增加電動(dòng)機(jī)備用系數(shù),更好地解決重載啟動(dòng)問題,帶式輸送機(jī)帶速不變,驅(qū)動(dòng)裝置更換為 4 臺(tái) 1 120 kW 電動(dòng)機(jī),功率配比為 2∶2。

(3) 方案 3 當(dāng)輸送量增加至 3 500 t/h 時(shí)將帶速提升至 5.0 m/s,驅(qū)動(dòng)裝置更換為 4 臺(tái) 1 120 kW 電動(dòng)機(jī),功率配比為 2∶2。提高帶式輸送機(jī)運(yùn)行速度可降低帶強(qiáng)及帶式輸送機(jī)各點(diǎn)張力。

(4) 方案 4 在方案 3 的基礎(chǔ)上,進(jìn)一步將主斜井帶式輸送機(jī)帶速提高至 5.6 m/s,目的是尋求優(yōu)化卸載部土建結(jié)構(gòu)受力,減少改造工程量。主斜井帶式輸送機(jī)各改造方案主要技術(shù)參數(shù)及設(shè)備選型如表1 所列。

表1 主斜井帶式輸送機(jī)各方案主要技術(shù)參數(shù)及設(shè)備選型

3 、方案對(duì)比

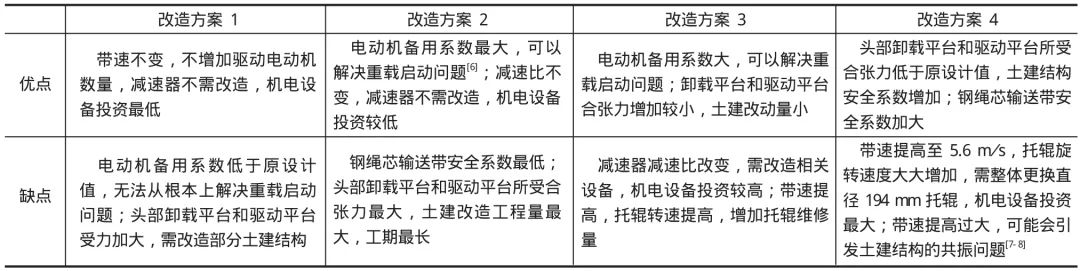

對(duì)以上 4 種改造設(shè)計(jì)方案進(jìn)行對(duì)比,各方案優(yōu)缺點(diǎn)如表 2 所列。由表 2 可以看出,方案 1、方案 2 不改變帶式輸送機(jī)帶速,通過增加電動(dòng)機(jī)功率的方式提高運(yùn)輸能力,此方法會(huì)增加帶式輸送機(jī)各點(diǎn)張力,加大卸載平臺(tái)和驅(qū)動(dòng)平臺(tái)設(shè)備本身的受力及土建結(jié)構(gòu)受力,降低了安全系數(shù),一般需對(duì)原有土建結(jié)構(gòu)進(jìn)行改造,改造時(shí)停產(chǎn)時(shí)間較長(zhǎng),影響企業(yè)效益;方案 3 和方案 4 均采用提高帶速的方法,雖然帶速提高需要對(duì)部分機(jī)電設(shè)備進(jìn)行改造,機(jī)電設(shè)備投資相對(duì)較高,但設(shè)備和土建結(jié)構(gòu)受力增加不大,甚至?xí)档秃蠌埩Γ黾恿税踩禂?shù),土建結(jié)構(gòu)改造量小,改造工期短。因此,經(jīng)綜合考慮,平朔井工一礦主斜井帶式輸送機(jī)改造確定采用方案 3。

表2 各改造方案優(yōu)缺點(diǎn)對(duì)比

4 、改造實(shí)施措施

根據(jù)方案 3 的改造設(shè)計(jì)思路,主要實(shí)施措施包括以下幾個(gè)方面:

(1) 調(diào)整減速比 由于帶速提高,導(dǎo)致減速器的減速比無法與新帶速匹配,調(diào)整方法有 2 種:一是增加傳動(dòng)滾筒直徑,二是更換減速器或者改造減速器傳動(dòng)軸。最終選擇改造減速器的輸入軸,由減速器廠家進(jìn)行非標(biāo)設(shè)計(jì),改變齒輪齒數(shù),并保證減速器輸入軸安裝尺寸不變,與整體更換減速器相比,可節(jié)省投資 60%。

(2) 更換電動(dòng)機(jī) 由于 1 120 kW 電動(dòng)機(jī)中心高大于 1 070 kW 電動(dòng)機(jī),且 2 種電動(dòng)機(jī)地腳基礎(chǔ)不同,為方便安裝,節(jié)省成本,將驅(qū)動(dòng)裝置架上頂板更換,按新電動(dòng)機(jī)地腳基礎(chǔ)開孔,降低肋板高度,使新電動(dòng)機(jī)與減速器滿足同軸度要求。

(3) 改造驅(qū)動(dòng)機(jī)房?jī)?nèi)土建結(jié)構(gòu) 按方案 3 改造后,頭部卸載平臺(tái)和驅(qū)動(dòng)平臺(tái)所受合張力分別增加20 和 10 kN,合張力增加幅度不大,經(jīng)計(jì)算校核,原設(shè)計(jì)相關(guān)結(jié)構(gòu)梁抗拉力和抗剪力滿足要求。由于方案 3 需要增加第 4 套驅(qū)動(dòng)單元,為了防止驅(qū)動(dòng)平臺(tái)振動(dòng),在新增驅(qū)動(dòng)單元下方加設(shè) 2 組鋼立柱支撐,以加強(qiáng)驅(qū)動(dòng)平臺(tái)承重能力。

(4) 校驗(yàn)主要部件安全系數(shù) 對(duì)改造后的帶式輸送機(jī)主要部件進(jìn)行安全系數(shù)校驗(yàn),并對(duì)逆止器、制動(dòng)器進(jìn)行打滑校驗(yàn),經(jīng)計(jì)算,帶式輸送機(jī)改造后滿足相關(guān)要求。

改造后的平朔井工一礦主斜井帶式輸送機(jī)運(yùn)轉(zhuǎn)情況良好,在 2017 年 6 月由中國(guó)工程院發(fā)布的 2017中國(guó)煤炭企業(yè)科學(xué)產(chǎn)能排行榜中,平朔井工一礦排名第6。

5 、結(jié)語

特大型礦井主斜井帶式輸送機(jī)改造是一個(gè)系統(tǒng)工程,改造時(shí)應(yīng)遵循安全第一的原則,保證輸送帶、制動(dòng)器、逆止器等關(guān)鍵設(shè)備的安全系數(shù)不降低,盡量減少驅(qū)動(dòng)機(jī)房?jī)?nèi)的土建結(jié)構(gòu)改造工程量,包括預(yù)埋件的增減及結(jié)構(gòu)梁的加固等,盡量縮短改造工期,減少企業(yè)停產(chǎn)損失。