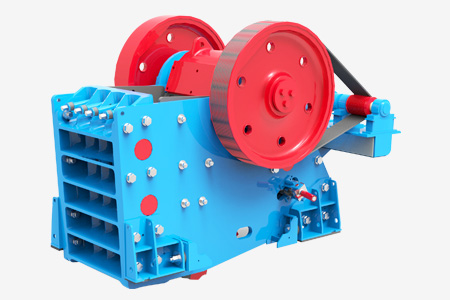

故障一:主機槽輪、動顎運轉(zhuǎn)正常,但破碎工作停止。

原因:拉緊彈簧斷裂;拉桿斷裂;肘板脫落或斷裂。

排除方法:更換拉緊彈簧;更換拉桿;重新安裝或更換肘板。

故障二:產(chǎn)量達不到出廠標(biāo)準(zhǔn)。

原因:被破碎物料的硬度或韌性超過使用說明書規(guī)定的范圍;電動機接線位置接反,主機開反車(動顎順時針旋轉(zhuǎn)),或電機三角形接法接成星形接法;排料口小于規(guī)定;顎板移位,齒頂與齒頂相對;工作現(xiàn)場電壓過低;動顎與軸承磨損后間隙過大,使軸承外圈發(fā)生相對轉(zhuǎn)動。

排除方法:更換或增加破碎機;調(diào)換電機接線;排料口調(diào)整到說明書規(guī)定的公稱排料口和增加用于細碎的破碎機;檢查齒板齒距尺寸,如不符標(biāo)準(zhǔn)則須更換顎板,調(diào)正固定顎板與活動顎板的相對位置,保證齒頂對齒根后,固定壓緊,防止移位;調(diào)高工作場地電壓,使之適應(yīng)主機重載要求;更換軸承或動顎。

故障三:主機突然停機(悶車)。

原因:排料口堵塞,造成破碎腔堵料;驅(qū)動槽輪轉(zhuǎn)動的三角皮帶過松,造成皮帶打滑;偏心軸緊定襯套松動,造成機架的軸承座內(nèi)兩邊無間隙,使偏心軸卡死,無法轉(zhuǎn)動;工作場地電壓過低,主機遇到大料后,無力破碎;軸承損壞。

排除方法:清除排料口堵塞物,確保出料暢通;調(diào)緊或更換三角皮帶;重新安裝或更換緊定襯套;調(diào)正工作場地的電壓,使之符合主機工作電壓的要求;更換軸承。

故障四:肘板斷裂。

原因:主機超負(fù)荷或大于進料口尺寸的料進入;有非破碎物進入破碎腔;肘板與肘板墊之間不平行。

排除方法:更換肘板并控制進料粒度,并防止主機超負(fù)荷;更換肘板并采取措施,防止非破碎物進入破碎腔;更換肘板并更換已磨損的肘板墊,正確安裝肘板;更換合格的肘板。

故障五:活動與固定顎板工作時有跳動或撞擊聲。

原因:顎板的緊固螺栓松動或掉落;排料口過小,兩顎板底部相互撞擊。

排除方法:緊定或配齊螺栓;調(diào)正排料口,保證兩顎板的正確間隙。

故障六:動顎斷裂。

原因:鑄造留有密集型氣孔等嚴(yán)重缺陷;使用不合格的肘板、肘板墊,破碎機在強力沖擊時,肘板未發(fā)生自斷保護;動顎在機架內(nèi)發(fā)生位移,一端底部碰撞機架邊護板;拉桿彈簧張力失效后仍未及時更換;排料口小于規(guī)定極限;進料位置不對,偏向某一端或下料斗角度太陡,使物料直接撞擊動顎頭部。

排除方法:更換動顎,同時換上主機廠生產(chǎn)的原裝肘板、肘板墊,正確裝配偏心軸、軸承、緊定襯套和動顎,更換已損壞的零件,更換拉桿彈簧,同時按要求調(diào)整排料口。

故障七:機架軸承座或動顎內(nèi)溫升過高。

原因:軸承斷油或油注入太多;油孔堵塞,油加不進;飛槽輪配重塊位置跑偏,機架跳動;緊定襯套發(fā)生軸向竄動;軸承磨損或保持架損壞等;非軸承溫升,而是動顎密封套與端蓋磨擦發(fā)熱或機架軸承座雙嵌蓋與主軸一起轉(zhuǎn)動,摩擦發(fā)熱

排除方法:按時定量加油;清理油孔、油槽堵塞物;調(diào)正飛槽輪配重塊位置;拆卸機架上軸承蓋,鎖緊緊定襯套和拆下飛輪或槽輪,更換新的緊定襯套;更換軸承;更換端蓋與密封套,或松開機架軸承座發(fā)熱一端的上軸承蓋,用保險絲與嵌蓋一起壓入機架軸承座槽內(nèi),再定上軸承蓋,消除嵌蓋轉(zhuǎn)動。